Przyroda z definicji dąży do jak najmniejszej energii potencjalnej układu – kamień położony na górze stoczy się w dół, a wyż baryczny nad jedną częścią kraju wymusza przepływ mas powietrza (wiatr) w stronę obszarów z niższym ciśnieniem atmosferycznym.

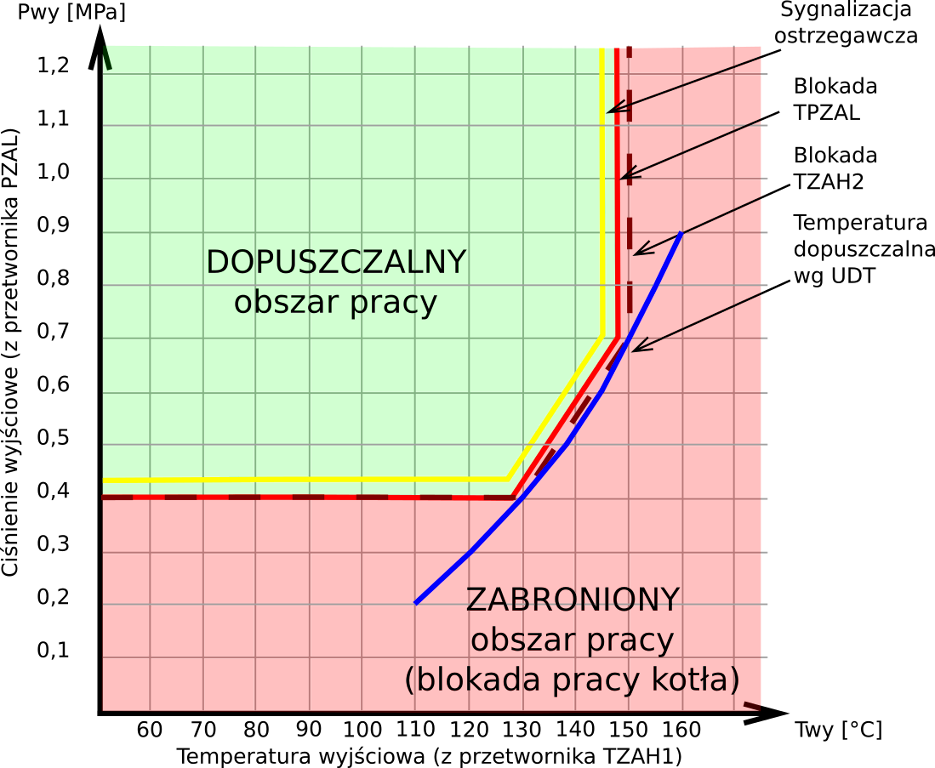

To co naturalne wydaje się też słuszne w zastosowaniach w przemyśle – np. w układach hydraulicznych ciepłowni utrzymuje się ciśnienie wody tak niskie jak to możliwe, gdyż wraz ze wzrostem ciśnienia rośnie prawdopodobieństwo uszkodzenia np. elementów sieci ciepłowniczej. „Niskie jak tylko możliwe” w przypadku kotłów wodnych wynika z tzw. krzywej odparowania wody (a dokładniej z krzywej UDT - niebieska linia na rys. 1), to znaczy gdy temperatura wody na wylocie (czyli wyjściu) z kotła ma np. 145°C to ciśnienie wody nie może być niższe niż 0,6 MPa (w rzeczywistości trochę więcej ze względu na współczynnik bezpieczeństwa) żeby po prostu woda się w kotle nie zagotowała czego skutki mogą być katastrofalne.

Rys.1 Krzywa UDT

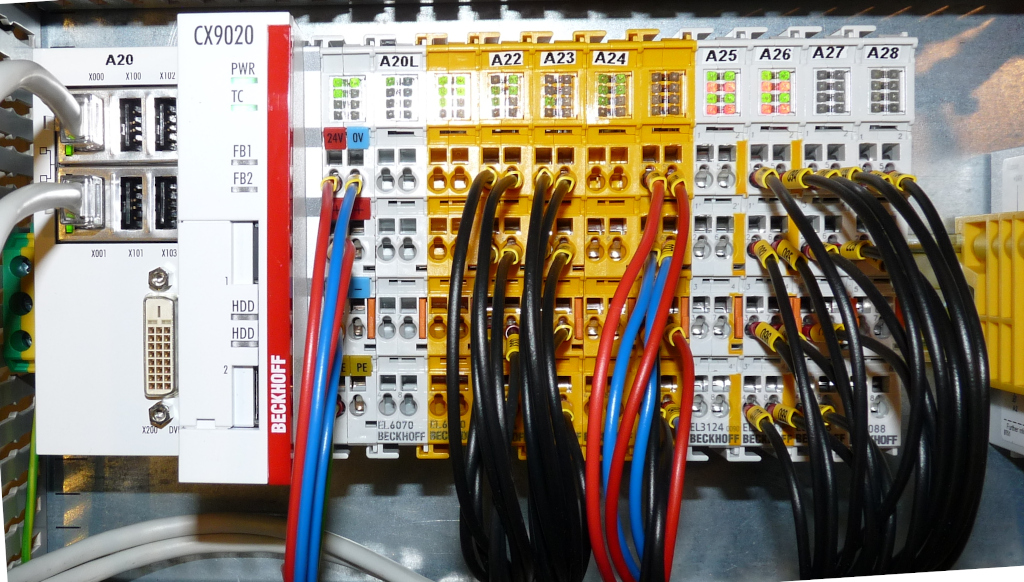

Od niepamiętnych czasów nad minimalnym ciśnieniem wody czuwa tzw. blokada od minimalnego ciśnienia wody, czyli przełącznik, który po stwierdzeniu zbyt niskiego ciśnienia wody po prostu wyłącza kocioł. Szkopuł w tym, że przełącznik ten ustawiany jest zawsze na wartość stałą, która odpowiada maksymalnej dopuszczalnej temperaturze za kotłem (czyli np. dla wspomnianych wcześniej 145°C), a jak się okazuje kotły dość rzadko podgrzewają wodę do maksymalnej dopuszczalnej wartości – częściej pracują z niższymi temperaturami (np. 130°C). Tak, masz rację – z krzywej UDT wynika, że przy temperaturze 130°C wcale nie trzeba utrzymywać ciśnienia min. 0,6 MPa, a wystarczy tylko 0,4 MPa. Ale cóż z tego skoro blokadę od minimalnego ciśnienia wody stanowi mechaniczny przełącznik (presostat) ustawiony na stałą wartość dużo wyższą niż nam teraz potrzebną. I tak przez dziesięciolecia… Z pomocą przyszły dopiero sterowniki PLC i to wersji Safety (tzw. sterowniki bezpieczeństwa), na których można zbudować układ automatyki zabezpieczającej (w tym blokadę od minimalnego ciśnienia wody) z poziomem nienaruszalności minimum SIL2 (rys. 2).

Rys.2 Sterownik PLC Safety

Mając taki sterownik można wprowadzić do niego uproszczoną charakterystykę odparowania wody (czerwona linia na rys. 1) i na podstawie pomiaru aktualnej temperatury wody za kotłem wyznaczać jakie powinno być minimalne ciśnienie wody. Następnie porównywać z aktualnym ciśnieniem i… voilà! Mamy gotową blokadę od ciśnienia wody, która nie jest ustawiona na stałe, lecz pływa – zależy od aktualnej temperatury wody na wylocie – stąd „pływająca blokada”.

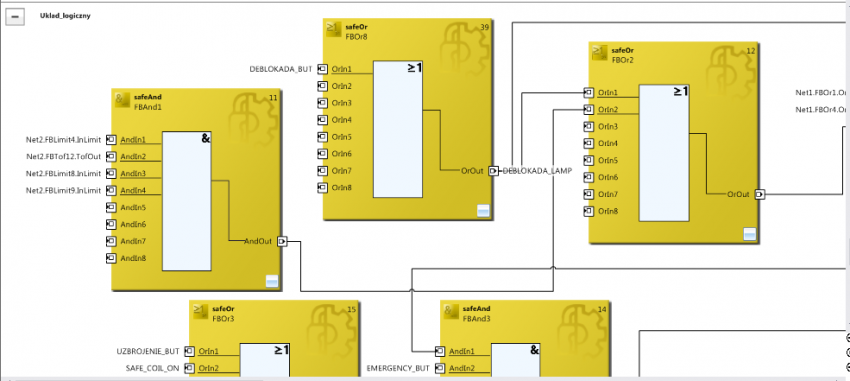

Rys.3 Program sterownika Safety

Taka pływająca blokada zaszyta w programie sterownika PLC (rys. 3) ma przy okazji jeszcze jedną dużą zaletę w porównaniu do zwykłych elektromechanicznych - zadziałanie blokady zawsze „w punkt” z dokładnością do 0,001MPa i 0,1°C. Te elektromechaniczne niestety zawsze były czułe na różnego rodzaju drgania, których na pracującym kotle nie brakuje i tak jak np. blokada od maksymalnej temperatury była ustawiona na 145°C, to wyłączenie mogło nastąpić raz przy 138°C, raz przy 142°C – ogólnie rozrzut na poziomie nawet 5%.

Pływające blokady raz, że umożliwiają pracę z niższymi ciśnieniami w rurociągach, dwa – ujarzmiają niedeterministyczny punkt zadziałania w cyfrowe ryzy dokładności narzucane przez sterowniki bezpieczeństwa.